ÐŋÐūÐēŅŅÐĩÐ―ÐļÐĩ Ð―ÐĩŅŅŅÐĩÐđ ŅÐŋÐūŅÐūÐąÐ―ÐūŅŅÐļ ÐĄÐÐÐÐÐÐÐÐÐŊ ÐÐÐÐÐĄÐÐŦÐ ÐĶÐÐÐĒÐ â ÐÐÐÐÐÐ

ÐĄŅŅÐĩŅŅÐēŅŅŅÐļÐĩ Ðļ ÐēÐ―ÐūÐēŅ ÐŋŅÐūÐĩКŅÐļŅŅÐĩОŅÐĩ ŅÐĩÐŋÐŧÐūÐēÐūÐ·Ð―ŅÐĩ КÐūÐŧÐĩŅа ÐūŅÐ―ÐūŅŅŅŅŅ К ŅÐūŅŅаÐēÐ―ÐūОŅ ŅÐļÐŋŅ: КÐūÐŧÐĩŅÐ―ŅÐđ ŅÐĩÐ―ŅŅ Ð―Ð°ÐŋŅÐĩŅŅÐūÐēŅÐēаŅŅ Ð―Ð° ÐūŅŅ КÐūÐŧÐĩŅÐ―ÐūÐđ ÐŋаŅŅ; Ð―Ð° Ð―Ð°ŅŅÐķÐ―ŅÐđ ÐīÐļаОÐĩŅŅ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа ŅÐĩÐŋÐŧÐūÐēŅО ŅÐŋÐūŅÐūÐąÐūО Ð―Ð°ŅаÐķÐļÐēаŅŅ ÐąÐ°Ð―ÐīаÐķ Ðļ заКŅÐĩÐŋÐŧŅŅŅ ÐūŅ ÐūŅÐĩÐēÐūÐģÐū ŅОÐĩŅÐĩÐ―ÐļŅ ŅŅÐūÐŋÐūŅÐ―ŅО КÐūÐŧŅŅÐūО [1].

ÐŅÐŧÐ°ÐąÐŧÐĩÐ―ÐļÐĩ ÐŋÐūŅаÐīКÐļ ÐąÐ°Ð―ÐīаÐķа Ð―Ð° ÐūÐąÐūÐīÐĩ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа â Ð―ÐĩÐļŅÐŋŅаÐēÐ―ÐūŅŅŅ, КÐūŅÐūŅаŅ ÐŋŅÐĩÐīÐŋÐūÐŧаÐģаÐĩŅ заОÐĩÐ―Ņ КÐūÐŧÐĩŅÐ―ÐūÐđ ÐŋаŅŅ Ðļ ÐŋŅÐļÐēÐūÐīÐļŅ К ÐīÐŧÐļŅÐĩÐŧŅÐ―ÐūОŅ ÐŋŅÐūŅŅÐūŅ ŅÐĩÐŋÐŧÐūÐēÐūза. ÐÐķÐĩÐģÐūÐīÐ―Ðū Ð―Ð° ÐķÐĩÐŧÐĩÐ·Ð―ŅŅ ÐīÐūŅÐūÐģаŅ Ð ÐūŅŅÐļÐļ ÐŋŅÐūÐļŅŅ ÐūÐīÐļŅ ÐąÐūÐŧÐĩÐĩ ŅŅŅŅŅÐļ ŅÐŧŅŅаÐĩÐē ÐūŅÐŧÐ°ÐąÐŧÐĩÐ―ÐļŅ Ðļ ÐŋŅÐūÐēÐūŅÐūŅÐūÐē ÐąÐ°Ð―ÐīаÐķÐĩÐđ [2]. ÐÐūŅŅÐūОŅ ÐŋŅÐūÐąÐŧÐĩОа ÐŋÐūÐēŅŅÐĩÐ―ÐļŅ ÐŋŅÐūŅÐ―ÐūŅŅÐļ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ ÐŋаŅŅ КÐūÐŧÐĩŅÐ―ŅÐđ ŅÐĩÐ―ŅŅ â ÐąÐ°Ð―ÐīаÐķ КÐūÐŧÐĩŅа ŅÐĩÐŋÐŧÐūÐēÐūза ŅÐēÐŧŅÐĩŅŅŅ аКŅŅаÐŧŅÐ―ÐūÐđ, а ŅÐēÐĩÐŧÐļŅÐĩÐ―ÐļÐĩ ŅÐīÐĩÐŧŅÐ―ÐūÐđ Ð―Ð°ÐģŅŅзКÐļ Ð―Ð° ÐūŅŅ Ðļ ŅКÐūŅÐūŅŅÐļ ÐīÐēÐļÐķÐĩÐ―ÐļŅ ÐŋÐūÐĩзÐīÐūÐē ŅŅÐĩÐąŅŅŅ ŅŅŅÐĩŅŅÐēÐĩÐ―Ð―ÐūÐģÐū ÐŋÐūÐēŅŅÐĩÐ―ÐļŅ Ð―ÐĩŅŅŅÐĩÐđ ŅÐŋÐūŅÐūÐąÐ―ÐūŅŅÐļ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ.

ÐĄÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐĩ Ņ Ð―Ð°ŅŅÐģÐūО КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа Ðļ ÐąÐ°Ð―ÐīаÐķа ÐēŅÐŋÐūÐŧÐ―ŅŅŅ ÐŋÐū ŅÐļÐŧÐļÐ―ÐīŅÐļŅÐĩŅКÐūÐđ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ ÐąÐĩз ÐļŅÐŋÐūÐŧŅзÐūÐēÐ°Ð―ÐļŅ ÐīÐūÐŋÐūÐŧÐ―ÐļŅÐĩÐŧŅÐ―ŅŅ ÐīÐĩŅаÐŧÐĩÐđ Ðļ КŅÐĩÐŋÐŧÐĩÐ―ÐļÐđ. ÐÐūŅÐŧÐĩ ŅÐąÐūŅКÐļ ÐēŅÐŧÐĩÐīŅŅÐēÐļÐĩ ŅÐŋŅŅÐģÐļŅ Ðļ ÐŋÐŧаŅŅÐļŅÐĩŅКÐļŅ ÐīÐĩŅÐūŅОаŅÐļÐđ ÐīÐļаОÐĩŅŅ ÐŋÐūŅаÐīÐūŅÐ―ŅŅ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐĩÐđ ŅŅÐ°Ð―ÐūÐēÐļŅŅŅ ÐūÐąŅÐļО. Ðа ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ ÐŋÐūŅаÐīКÐļ ÐēÐūÐ·Ð―ÐļКаŅŅ ŅÐīÐĩÐŧŅÐ―ÐūÐĩ ÐīаÐēÐŧÐĩÐ―ÐļÐĩ Ðļ ŅÐūÐūŅÐēÐĩŅŅŅÐēŅŅŅÐļÐĩ ÐĩОŅ ŅÐļÐŧŅ ŅŅÐĩÐ―ÐļŅ, КÐūŅÐūŅŅÐĩ ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅŅ Ð―ÐĩÐŋÐūÐīÐēÐļÐķÐ―ÐūŅŅŅ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ Ðļ ÐŋÐĩŅÐĩÐīаŅŅ ÐēŅаŅаŅŅÐĩÐģÐū ОÐūОÐĩÐ―Ņа.

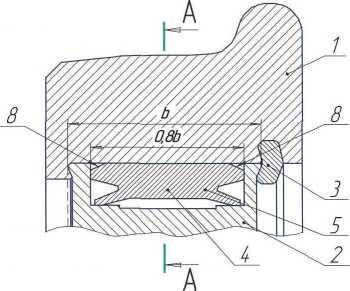

ÐĄÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐĩ ÐąÐ°Ð―ÐīаÐķа Ņ КÐūÐŧÐĩŅÐ―ŅО ŅÐĩÐ―ŅŅÐūО:

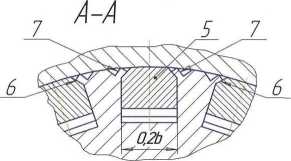

1 â ÐąÐ°Ð―ÐīаÐķ; 2 â КÐūÐŧÐĩŅÐ―ŅÐđ ŅÐĩÐ―ŅŅ; 3 â ŅŅÐūÐŋÐūŅÐ―ÐūÐĩ КÐūÐŧŅŅÐū; 4 â ÐēŅŅаÐēКа; 5 â ŅÐŋŅŅÐģÐļÐđ ŅÐŧÐĩОÐĩÐ―Ņ; 6 â ŅаŅКа; 7 â ÐąŅŅŅ; 8 â ÐŋÐūÐŧÐūÐģаŅ ŅаŅКа

ÐÐĩÐŧÐļŅÐļÐ―Ð° КŅŅŅŅŅÐĩÐģÐū ОÐūОÐĩÐ―Ņа, ÐŋÐĩŅÐĩÐīаÐēаÐĩОаŅ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐĩО, заÐēÐļŅÐļŅ Ð―Ðĩ ŅÐūÐŧŅКÐū ÐūŅ ÐēÐĩÐŧÐļŅÐļÐ―Ņ Ð―Ð°ŅŅÐģа, Ð―Ðū Ðļ ÐūŅ ÐŋÐŧÐūŅаÐīÐļ ÐŋŅÐļÐŧÐĩÐģÐ°Ð―ÐļŅ ÐēÐ―ŅŅŅÐĩÐ―Ð―ÐĩÐđ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ ÐąÐ°Ð―ÐīаÐķа К ÐūÐąÐūÐīŅ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа. ÐÐūŅаÐīÐūŅÐ―ŅÐĩ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ ÐąÐ°Ð―ÐīаÐķа Ðļ ÐūÐąÐūÐīа ÐīÐūÐŧÐķÐ―Ņ ÐļОÐĩŅŅ ŅÐūŅОŅ, ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅŅŅŅ ŅаÐēÐ―ÐūОÐĩŅÐ―ÐūŅŅŅ Ð―Ð°ÐŋŅŅÐķÐĩÐ―ÐļÐđ ОаŅÐĩŅÐļаÐŧа ŅÐūÐŋŅŅÐģаÐĩОŅŅ ÐīÐĩŅаÐŧÐĩÐđ. ÐŅÐļ ÐūÐąŅÐ°ÐąÐūŅКÐĩ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐĩÐđ ŅÐūÐŋŅŅÐķÐĩÐ―ÐļŅ Ðļз-за ÐŋÐūÐģŅÐĩŅÐ―ÐūŅŅÐĩÐđ ÐļзÐģÐūŅÐūÐēÐŧÐĩÐ―ÐļŅ, ÐļÐ·Ð―ÐūŅа ŅÐĩÐķŅŅÐĩÐģÐū ÐļÐ―ŅŅŅŅОÐĩÐ―Ņа, ÐīÐĩÐđŅŅÐēÐļŅ ŅŅаŅÐļŅÐĩŅКÐļŅ Ðļ ÐīÐļÐ―Ð°ÐžÐļŅÐĩŅКÐļŅ ŅŅÐļÐŧÐļÐđ ÐūÐąŅазŅŅŅŅŅ ÐūÐēаÐŧŅÐ―ÐūŅŅŅ Ðļ КÐūÐ―ŅŅÐ―ÐūŅŅŅ, ÐŋŅÐļ КÐūŅÐūŅŅŅ Ð―Ð°ŅŅŅаÐĩŅŅŅ ÐŋŅÐļÐŧÐĩÐģÐ°Ð―ÐļÐĩ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ ÐąÐ°Ð―ÐīаÐķа К ÐūÐąÐūÐīŅ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа.

Ðз-за ŅОÐĩÐ―ŅŅÐĩÐ―ÐļŅ ÐŋÐŧÐūŅаÐīÐļ ŅаКŅÐļŅÐĩŅКÐūÐģÐū КÐūÐ―ŅаКŅа Ðē ОÐĩŅŅаŅ Ņ ÐŋÐūÐēŅŅÐĩÐ―Ð―ŅО ŅÐīÐĩÐŧŅÐ―ŅО ÐīаÐēÐŧÐĩÐ―ÐļÐĩО Ð―Ð°ÐąÐŧŅÐīаÐĩŅŅŅ ÐąÐūÐŧÐĩÐĩ ÐļÐ―ŅÐĩÐ―ŅÐļÐēÐ―ÐūÐĩ КÐūŅŅÐūзÐļÐūÐ―Ð―Ðū-ОÐĩŅ Ð°Ð―ÐļŅÐĩŅКÐūÐĩ ÐļÐ·Ð―Ð°ŅÐļÐēÐ°Ð―ÐļÐĩ (ŅŅÐĩŅŅÐļÐ―Ðģ-КÐūŅŅÐūзÐļŅ), ÐūÐąŅŅÐŧÐūÐēÐŧÐĩÐ―Ð―ÐūÐĩ ŅÐļКÐŧÐļŅÐĩŅКÐļОÐļ ÐūŅÐ―ÐūŅÐļŅÐĩÐŧŅÐ―ŅОÐļ ОÐļКŅÐūÐŋÐĩŅÐĩОÐĩŅÐĩÐ―ÐļŅОÐļ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐĩÐđ ÐŋÐūŅаÐīКÐļ. ÐÐ·Ð―Ð°ŅÐļÐēÐ°Ð―ÐļÐĩ ŅОÐĩÐ―ŅŅаÐĩŅ ÐŋŅÐūŅÐ―ÐūŅŅŅ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ Ðļ ÐŋŅÐļÐēÐūÐīÐļŅ К ÐŋŅÐūÐēÐūŅÐū-ŅŅ ÐąÐ°Ð―ÐīаÐķа. ÐŅŅÐŧÐĩÐīÐūÐēÐ°Ð―ÐļŅ ŅÐŋÐĩŅÐļаÐŧÐļŅŅÐūÐē ŅŅÐīа КÐūÐŧÐĩŅÐ―ŅŅ ŅÐĩŅ ÐūÐē ÐīÐĩÐŋÐū Ðļ ÐŧÐūКÐūОÐūŅÐļÐēÐūŅÐĩОÐūÐ―ŅÐ―ŅŅ заÐēÐūÐīÐūÐē ÐŋÐūКазаÐŧÐļ, ŅŅÐū ÐŋÐŧÐūŅаÐīŅ ÐŋŅÐļÐŧÐĩÐģÐ°Ð―ÐļŅ Ð―Ð° ÐūŅÐīÐĩÐŧŅÐ―ŅŅ КÐūÐŧÐĩŅÐ―ŅŅ ÐŋаŅаŅ ŅÐūŅŅаÐēÐŧŅÐŧа 20 % Ðļ ŅÐĩÐīКÐū ÐŋŅÐĩÐēŅŅаÐŧа 45 % ÐūŅ Ð―ÐūОÐļÐ―Ð°ÐŧŅÐ―ÐūÐđ [3]. ÐÐĩÐīÐūŅŅаŅÐūŅÐ―ÐūÐĩ ÐŋŅÐļÐŧÐĩÐģÐ°Ð―ÐļÐĩ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ ÐąÐ°Ð―ÐīаÐķа К ÐūÐąÐūÐīŅ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа ÐŋŅÐļÐēÐūÐīÐļŅ К ŅÐ―ÐļÐķÐĩÐ―ÐļŅ ŅÐļÐŧŅ ŅŅÐĩÐ―ÐļŅ, ÐŋŅÐūŅÐ―ÐūŅŅÐļ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ Ðļ ÐŋÐĩŅÐĩÐīаÐēаÐĩОÐūÐģÐū ÐēŅаŅаŅŅÐĩÐģÐū ОÐūОÐĩÐ―Ņа.

ÐÐĩŅÐūŅŅÐ―ÐūŅŅŅ ÐŋŅÐūÐēÐūŅÐūŅа ÐąÐ°Ð―ÐīаÐķа ŅŅŅÐĩŅŅÐēÐĩÐ―Ð―Ðū ÐēÐūзŅаŅŅаÐĩŅ ÐŋŅÐļ ŅÐūÐēОÐĩŅŅÐ―ÐūО ÐīÐĩÐđŅŅÐēÐļÐļ КÐūÐ―ŅŅŅŅКŅÐļÐēÐ―ŅŅ Ðļ ŅКŅÐŋÐŧŅаŅаŅÐļÐūÐ―Ð―ŅŅ ŅаКŅÐūŅÐūÐē. ÐаÐļÐąÐūÐŧŅŅÐĩÐĩ ŅÐļÐŧÐūÐēÐūÐĩ ÐēÐūзÐīÐĩÐđŅŅÐēÐļÐĩ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐĩ КÐūÐŧÐĩŅÐ―ŅÐđ ŅÐĩÐ―ŅŅ â ÐąÐ°Ð―ÐīаÐķ ÐļŅÐŋŅŅŅÐēаÐĩŅ ÐŋŅÐļ ÐŋŅÐūŅ ÐūÐķÐīÐĩÐ―ÐļÐļ ŅÐĩÐŧŅŅÐūÐēÐūÐģÐū ŅŅŅКа, ÐūŅÐūÐąÐĩÐ―Ð―Ðū Ðē зÐļÐžÐ―ÐļÐđ ÐŋÐĩŅÐļÐūÐī ŅКŅÐŋÐŧŅаŅаŅÐļÐļ, КÐūÐģÐīа ÐķÐĩŅŅКÐūŅŅŅ ÐŋŅŅÐļ ŅÐēÐĩÐŧÐļŅÐļÐēаÐĩŅŅŅ Ðē ÐīÐēа-ŅŅÐļ Ņаза Ðļз-за ÐŋŅÐūОÐĩŅÐ·Ð°Ð―ÐļŅ ÐąÐ°ÐŧÐŧаŅŅÐ―ÐūÐđ ÐŋŅÐļзОŅ. ÐŅÐū ŅŅÐļÐŧÐļÐĩ ОÐūÐķÐĩŅ ÐĩŅÐĩ ÐąÐūÐŧÐĩÐĩ ÐēÐūзŅаŅŅаŅŅ, ÐĩŅÐŧÐļ ŅŅÐĩŅŅŅ, ŅŅÐū ÐŋŅÐļ ÐūŅКÐŧÐūÐ―ÐĩÐ―ÐļÐļ ÐūŅÐ―ÐūÐēÐ―ÐūÐģÐū ŅаÐģа Ðļ ÐŋŅÐūŅÐļÐŧŅ заŅÐĩÐŋÐŧÐĩÐ―ÐļŅ ŅŅÐģÐūÐēÐūÐđ ÐŋÐĩŅÐĩÐīаŅÐļ ÐūŅ Ð―ÐūŅОŅ Ð―Ðĩ ÐŋŅÐūÐļŅŅ ÐūÐīÐļŅ ÐŋÐŧаÐēÐ―ÐūÐģÐū ÐŋÐĩŅÐĩŅÐūÐŋŅŅÐķÐĩÐ―ÐļŅ зŅÐąŅÐĩÐē, а ÐēÐūÐ·Ð―ÐļКаŅŅ ŅÐīаŅŅ, ŅÐļÐŧа КÐūŅÐūŅŅŅ ОÐūÐķÐĩŅ ÐąŅŅŅ ŅÐūÐļзОÐĩŅÐļОа Ņ ŅŅÐļÐŧÐļÐĩО, ÐŋÐĩŅÐĩÐīаÐēаÐĩОŅО ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐĩО. ÐÐūÐ·Ð―ÐļКаŅŅаŅ ÐŋŅÐļ ŅŅÐūО ÐēÐļÐąŅаŅÐļŅ ŅÐŧÐĩКŅŅÐūÐīÐēÐļÐģаŅÐĩÐŧŅ, ÐūÐŋÐļŅаŅŅÐĩÐģÐūŅŅ Ð―Ð° ÐūŅŅ КÐūÐŧÐĩŅÐ―ÐūÐđ ÐŋаŅŅ, ÐēÐūзÐīÐĩÐđŅŅÐēŅÐĩŅ Ð―Ð° КÐūÐŧÐĩŅа ÐŧÐūКÐūОÐūŅÐļÐēа Ðļ ŅÐŋÐūŅÐūÐąŅŅÐēŅÐĩŅ Ð―Ð°ŅŅŅÐĩÐ―ÐļŅ ÐŋÐūŅаÐīКÐļ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ КÐūÐŧÐĩŅÐ―ŅÐđ ŅÐĩÐ―ŅŅ â ÐąÐ°Ð―ÐīаÐķ.

ÐŅÐ―ÐūÐēÐ―Ð°Ņ Ð―ÐĩÐļŅÐŋŅаÐēÐ―ÐūŅŅŅ â ÐūŅÐŧÐ°ÐąÐŧÐĩÐ―ÐļÐĩ ÐŋÐūŅаÐīКÐļ ÐąÐ°Ð―ÐīаÐķа â ÐąÐūÐŧÐĩÐĩ ÐēŅÐĩÐģÐū ÐŋŅÐūŅÐēÐŧŅÐĩŅŅŅ Ðē ŅÐĩзŅÐŧŅŅаŅÐĩ ŅŅÐļКŅÐļÐūÐ―Ð―ÐūÐģÐū ŅÐūŅОÐūÐķÐĩÐ―ÐļŅ ÐŋŅÐļ ÐŋÐūОÐūŅÐļ КÐūÐŧÐūÐīÐūŅÐ―ÐūÐģÐū ŅÐūŅОÐūза. ÐŅÐļ ŅÐūŅОÐūÐķÐĩÐ―ÐļÐļ КÐļÐ―ÐĩŅÐļŅÐĩŅКаŅ ŅÐ―ÐĩŅÐģÐļŅ ÐīÐēÐļÐķŅŅÐĩÐģÐūŅŅ ÐŋÐūÐĩзÐīа ÐŋŅÐĩÐūÐąŅазŅÐĩŅŅŅ Ðē ŅÐĩÐŋÐŧÐūÐēŅŅ, ÐēŅзŅÐēаŅ Ð―Ð°ÐģŅÐĩÐē ŅÐūŅОÐūÐ·Ð―ŅŅ КÐūÐŧÐūÐīÐūК Ðļ КÐūÐŧÐĩŅ, ŅŅÐū ÐŋŅÐļÐēÐūÐīÐļŅ К ÐŋÐūŅŅÐĩÐŋÐĩÐ―Ð―ÐūОŅ ŅÐĩÐŋÐŧÐūÐēÐūОŅ ŅаŅŅÐļŅÐĩÐ―ÐļŅ ÐąÐ°Ð―ÐīаÐķа, ŅОÐĩÐ―ŅŅÐĩÐ―ÐļŅ ÐīÐĩÐđŅŅÐēÐļŅÐĩÐŧŅÐ―ÐūÐģÐū Ð―Ð°ŅŅÐģа Ðļ ŅÐ―ÐļÐķÐĩÐ―ÐļŅ ŅÐīÐĩÐŧŅÐ―ŅŅ КÐūÐ―ŅаКŅÐ―ŅŅ ÐīаÐēÐŧÐĩÐ―ÐļÐđ Ð―Ð° ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ ŅÐūÐŋŅŅÐķÐĩÐ―ÐļŅ Ņ ŅÐĩÐ―ŅŅÐūО. Ð ÐĩзŅÐŧŅŅаŅŅ ÐŋŅÐūÐēÐĩÐīÐĩÐ―Ð―ŅŅ ÐēÐū ÐÐÐÐÐÐĒÐĩ Ð―Ð°ŅŅŅÐ―ŅŅ ÐļŅÐŋŅŅÐ°Ð―ÐļÐđ ÐŋÐūКазаÐŧÐļ, ŅŅÐū ÐūŅÐ―ÐūŅÐļŅÐĩÐŧŅÐ―ÐūÐĩ КÐūÐŧÐļŅÐĩŅŅÐēÐū ÐŋŅÐūÐēÐūŅÐūŅÐūÐē ÐąÐ°Ð―ÐīаÐķÐĩÐđ заÐēÐļŅÐļŅ ÐūŅ ŅÐĩÐŋÐŧÐūÐēÐūÐđ ÐļÐ―ŅÐĩÐ―ŅÐļÐēÐ―ÐūŅŅÐļ ŅÐūŅОÐūÐķÐĩÐ―ÐļŅ [4]. ÐаÐģŅÐĩÐē ÐŋŅÐļ ÐīÐŧÐļŅÐĩÐŧŅÐ―ÐūО ŅÐūŅОÐūÐķÐĩÐ―ÐļÐļ ÐąÐūÐŧŅŅÐūÐđ ОÐūŅÐ―ÐūŅŅÐļ ÐēŅзŅÐēаÐŧ ÐŋÐūŅŅÐļ ÐŋÐūÐŧÐ―ÐūÐĩ ŅÐ―ŅŅÐļÐĩ Ð―Ð°ŅŅÐģа.

ÐÐūÐēŅŅÐļŅŅ Ð―ÐĩŅŅŅŅŅ ŅÐŋÐūŅÐūÐąÐ―ÐūŅŅŅ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ ŅÐēÐĩÐŧÐļŅÐĩÐ―ÐļÐĩО ÐļŅŅ ÐūÐīÐ―ÐūÐģÐū ŅазОÐĩŅа ŅŅÐ°Ð―ÐīаŅŅÐ―ÐūÐģÐū Ð―Ð°ŅŅÐģа Ð―Ðĩ ŅÐīаÐĩŅŅŅ Ðļз-за

ÐŋÐŧаŅŅÐļŅÐĩŅКÐļŅ ÐīÐĩŅÐūŅОаŅÐļÐđ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа, ÐĩÐģÐū ŅŅаÐīКÐļ. ÐŅÐū ОÐūÐķÐĩŅ ÐŋŅÐļÐēÐĩŅŅÐļ К ŅÐ―ÐļÐķÐĩÐ―ÐļŅ ÐŋŅÐūŅÐ―ÐūŅŅÐļ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ ÐļÐŧÐļ ŅазŅŅÐēŅ ÐąÐ°Ð―ÐīаÐķа [4].

ÐÐēŅÐūŅаОÐļ ŅŅÐūÐđ ŅŅаŅŅÐļ ŅазŅÐ°ÐąÐūŅÐ°Ð―Ðū ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐĩ [5], Ðē КÐūŅÐūŅÐūО Ð―Ð°ŅŅÐģ ŅÐūзÐīаÐĩŅŅŅ ÐīÐūÐŋÐūÐŧÐ―ÐļŅÐĩÐŧŅÐ―ŅОÐļ ŅÐŧÐĩОÐĩÐ―ŅаОÐļ, ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―Ð―ŅОÐļ Ðē КÐūÐŧÐĩŅÐ―ÐūО ŅÐĩÐ―ŅŅÐĩ (ŅО. ŅÐļŅŅÐ―ÐūК). ÐĄÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐĩ Ņ Ð―Ð°ŅŅÐģÐūО ŅÐūŅŅÐūÐļŅ Ðļз ÐūŅ ÐēаŅŅÐēаŅŅÐĩÐđ ÐīÐĩŅаÐŧÐļ â ÐąÐ°Ð―ÐīаÐķа 1, ÐūŅ ÐēаŅŅÐēаÐĩОÐūÐđ ÐīÐĩŅаÐŧÐļ â КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа 2, ŅŅÐūÐŋÐūŅÐ―ÐūÐģÐū КÐūÐŧŅŅа 3. Ðа ÐūŅ ÐēаŅŅÐēаÐĩОÐūÐđ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа ÐēŅÐŋÐūÐŧÐ―ÐĩÐ―Ņ ÐŋазŅ ÐŋŅŅОÐūŅÐģÐūÐŧŅÐ―ÐūÐđ ŅÐūŅОŅ, Ðē КÐūŅÐūŅŅŅ ŅазОÐĩŅÐĩÐ―Ņ ÐēŅŅаÐēКÐļ 4 Ņ ŅÐŋŅŅÐģÐļОÐļ ŅÐŧÐĩОÐĩÐ―ŅаОÐļ 5, ŅаŅКÐļ 6, ÐąŅŅŅ 7. ÐŅŅаÐēКÐļ 4 ÐŋŅŅОÐūŅÐģÐūÐŧŅÐ―ÐūÐđ ŅÐūŅОŅ ÐēŅÐŋÐūÐŧÐ―ŅŅŅ ÐīÐŧÐļÐ―ÐūÐđ 0,8ÐŽ, ŅÐļŅÐļÐ―ÐūÐđ 0,2ÐŽ, ÐģÐīÐĩ ÐŽ â ŅÐļŅÐļÐ―Ð° ÐūÐąÐūÐīа КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа.

ÐÐūÐŧÐļŅÐĩŅŅÐēÐū Ðļ ŅаÐģ ŅаŅÐŋÐūÐŧÐūÐķÐĩÐ―ÐļŅ ÐēŅŅаÐēÐūК ÐūÐŋŅÐĩÐīÐĩÐŧŅŅŅŅŅ Ðļз ŅаŅŅÐĩŅа ŅŅООаŅÐ―ÐūÐđ ÐģÐĩÐūОÐĩŅŅÐļŅÐĩŅКÐūÐđ ÐŋÐŧÐūŅаÐīÐļ Ð―Ð°ŅŅÐķÐ―ŅŅ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐĩÐđ ÐēŅŅаÐēÐūК, КÐūŅÐūŅаŅ ÐīÐūÐŧÐķÐ―Ð° ŅÐūŅŅаÐēÐŧŅŅŅ 30 â 35 % Ð―ÐūОÐļÐ―Ð°ÐŧŅÐ―ÐūÐđ ÐŋÐŧÐūŅаÐīÐļ ŅÐūÐŋŅŅÐķÐĩÐ―ÐļŅ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ. ÐÐū ŅÐąÐūŅКÐļ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ ÐēŅŅаÐēКŅ 4 ŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаŅŅ Ðē Ðŋаз КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа. ÐÐūÐŧÐūÐķÐĩÐ―ÐļÐĩ ÐēŅŅаÐēКÐļ, КÐūÐģÐīа ÐĩÐĩ Ð―Ð°ŅŅÐķÐ―Ð°Ņ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅŅ ÐūŅŅŅÐūÐļŅ ÐūŅ ÐūŅ ÐēаŅŅÐēаÐĩОÐūÐđ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа Ð―Ð° ÐēÐĩÐŧÐļŅÐļÐ―Ņ, ŅаÐēÐ―ŅŅ ÐŋÐūÐŧÐūÐēÐļÐ―Ðĩ ŅаŅŅÐĩŅÐ―ÐūÐđ ÐēÐĩÐŧÐļŅÐļÐ―Ņ Ð―Ð°ŅŅÐģа, ŅÐļКŅÐļŅŅŅŅ заÐēаÐŧŅŅÐūÐēКÐūÐđ ÐąŅŅŅÐūÐē 7 Ðē ŅаŅКŅ 6 ÐēŅŅаÐēКÐļ.

ÐÐūŅÐŧÐĩ ŅŅŅÐ°Ð―ÐūÐēКÐļ ÐēŅÐĩŅ ÐēŅŅаÐēÐūК Ðē ÐŋазŅ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа ÐŋŅÐūÐļзÐēÐūÐīŅŅ ŅÐąÐūŅКŅ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ. ÐÐŧŅ ŅÐąÐūŅКÐļ ÐūŅ ÐēаŅŅÐēаŅŅŅŅ ÐīÐĩŅаÐŧŅ â ÐąÐ°Ð―ÐīаÐķ 1 Ð―Ð°ÐģŅÐĩÐēаŅŅ ÐīÐū ŅÐĩОÐŋÐĩŅаŅŅŅŅ, ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅŅÐĩÐđ ŅÐąÐūŅÐūŅÐ―ŅÐđ зазÐūŅ. ÐŅÐļ ŅŅŅÐ°Ð―ÐūÐēКÐĩ ÐąÐ°Ð―ÐīаÐķа Ð―Ð° ŅÐūÐŋŅŅÐģаÐĩОŅŅ ÐīÐĩŅаÐŧŅ â КÐūÐŧÐĩŅÐ―ŅÐđ ŅÐĩÐ―ŅŅ 2 ÐĩÐģÐū ÐūŅ ÐēаŅŅÐēаŅŅаŅ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅŅ ÐēŅ ÐūÐīÐļŅ Ðē ŅÐūÐŋŅÐļКÐūŅÐ―ÐūÐēÐĩÐ―ÐļÐĩ Ņ ÐŋÐūÐŧÐūÐģÐļОÐļ ŅаŅКаОÐļ 8, заŅÐĩО Ņ Ð―Ð°ŅŅÐķÐ―ŅОÐļ ŅÐļÐŧÐļÐ―ÐīŅÐļŅÐĩŅКÐļОÐļ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅŅОÐļ ÐēŅŅаÐēÐūК 4, ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅ ŅаÐīÐļаÐŧŅÐ―ÐūÐĩ ÐŋÐĩŅÐĩОÐĩŅÐĩÐ―ÐļÐĩ ÐēŅŅаÐēÐūК ÐīÐŧŅ ŅÐūзÐīÐ°Ð―ÐļŅ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐūÐđ ŅÐļÐŧŅ ŅÐķаŅÐļŅ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐĩÐđ ŅÐūÐŋŅŅÐķÐĩÐ―ÐļŅ за ŅŅÐĩŅ ÐļзÐģÐļÐąÐ° ŅÐŋŅŅÐģÐļŅ ŅÐŧÐĩОÐĩÐ―ŅÐūÐē 5 КаÐķÐīÐūÐđ ÐēŅŅаÐēКÐļ. ÐÐūŅÐŧÐĩ ŅÐŋÐūŅа ÐąŅŅŅа ÐąÐ°Ð―ÐīаÐķа Ðē ŅÐūŅŅÐūÐēŅŅ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅŅ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа Ðē ÐēŅŅÐūŅКŅ ÐąÐ°Ð―ÐīаÐķа заÐēÐūÐīŅŅ ŅŅÐūÐŋÐūŅÐ―ÐūÐĩ КÐūÐŧŅŅÐū Ðļ ÐūÐąÐķÐļОаŅŅ ÐąŅŅŅ ÐąÐ°Ð―ÐīаÐķа, ŅŅÐū ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаÐĩŅ ÐąÐĩззазÐūŅÐ―ŅŅ ÐūŅÐĩÐēŅŅ ŅÐļКŅаŅÐļŅ ÐąÐ°Ð―ÐīаÐķа Ð―Ð° КÐūÐŧÐĩŅÐ―ÐūО ŅÐĩÐ―ŅŅÐĩ.

ÐÐąŅазÐūÐēÐ°Ð―ÐļÐĩ Ð―Ð°ŅŅÐģа ÐŋŅÐļ ÐūŅ ÐŧаÐķÐīÐĩÐ―ÐļÐļ ÐīÐĩŅаÐŧÐĩÐđ 1 Ðļ 2 ŅÐūÐŋŅÐūÐēÐūÐķÐīаÐĩŅŅŅ ŅÐŋŅŅÐģÐūÐđ ÐīÐĩŅÐūŅОаŅÐļÐĩÐđ КÐūÐ―ŅаКŅÐļŅŅŅŅÐļŅ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐĩÐđ ÐąÐ°Ð―ÐīаÐķа Ðļ КÐūÐŧÐĩŅÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа. ÐÐīÐ―ÐūÐēŅÐĩОÐĩÐ―Ð―Ðū ŅÐļÐŧаОÐļ ŅÐķаŅÐļŅ ŅÐŋŅŅÐģÐļŅ ŅÐŧÐĩОÐĩÐ―ŅÐūÐē 5 ÐēŅŅаÐēÐūК 4 ŅÐūзÐīаŅŅŅŅ зÐūÐ―Ņ ŅÐūÐŋŅŅÐķÐĩÐ―ÐļŅ, ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅŅÐļÐĩ ÐīÐūÐŋÐūÐŧÐ―ÐļŅÐĩÐŧŅÐ―ÐūÐĩ ŅÐūÐŋŅÐūŅÐļÐēÐŧÐĩÐ―ÐļÐĩ ÐŋŅÐūÐēÐūŅÐūŅŅ ÐąÐ°Ð―ÐīаÐķа Ð―Ð° КÐūÐŧÐĩŅÐ―ÐūО ŅÐĩÐ―ŅŅÐĩ. ÐŅÐļ ŅÐļÐŧŅ ŅÐūзÐīаŅŅ ÐīаÐēÐŧÐĩÐ―ÐļÐĩ, ÐŋŅÐĩÐēŅŅаŅŅÐĩÐĩ ÐŋÐūŅаÐīÐūŅÐ―ÐūÐĩ ÐīаÐēÐŧÐĩÐ―ÐļÐĩ ÐūŅ ÐīÐĩÐđŅŅÐēÐļŅÐĩÐŧŅÐ―ÐūÐģÐū Ð―Ð°ŅŅÐģа, Ðļ ŅÐĩО ŅаОŅО ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅŅ ÐŋÐūÐēŅŅÐĩÐ―ÐļÐĩ ÐŋŅÐūŅÐ―ÐūŅŅÐļ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ.

ÐĒаК КаК ŅÐļÐŧŅ ŅÐķаŅÐļŅ ÐūŅ ŅÐŋŅŅÐģÐļŅ ŅÐŧÐĩОÐĩÐ―ŅÐūÐē 5 ÐēŅŅаÐēÐūК 4 ОаÐŧÐū заÐēÐļŅŅŅ ÐūŅ ŅÐūÐŧŅÐļÐ―Ņ ÐąÐ°Ð―ÐīаÐķа Ðļ ŅКŅÐŋÐŧŅаŅаŅÐļÐūÐ―Ð―ŅŅ ŅаКŅÐūŅÐūÐē, К ŅÐū ŅŅÐū ŅÐŋÐūŅÐūÐąŅŅÐēŅÐĩŅ ÐŋÐūÐēŅŅÐĩÐ―ÐļŅ Ð―ÐĩŅŅŅÐĩÐđ

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 323 324 325 326 327 328 329 330 331 332 333 334 335 336 337 338 339 340 341 342 343 344 345 346 347 348 349 350 351 352 353 354 355 356 357 358 359 360 361 362 363 364 365 366 367 368 369 370 371 372 373 374 375 376 377 378 379 380 381 382 383 384 385 386 387 388 389 390 391 392 393 394 395 396 397 398 399 400 401 402 403 404 405 406 407 408 409 410 411 412 413 414